1. Master hallituse tootmine: seal on palju materjale kapten hallituse. Üldjuhul peab põhivormi materjal olema kergesti vormitav, kergesti toetatav ja hea stabiilsusega. Nagu puit, krohv, vaha jne. Tavaliselt kasutame puitu. Vastavalt toote joonisele või vormijoonisele valmistab puidumeister puidust meistervormi.

2. Põhivormi renoveerimine: enne tootmisvormi ümberehitamist tuleb põhivorm parandada. Viimistlus hõlmab pahteldamist, vormimist, suuruse korrigeerimist ja tugevdamist. See protsess seisneb peamiselt puiduvormi pinna ja kogu põhitöötluses, et tagada puidust vormi suuruse ja kuju vastavus joonistele.

3. Peamise vormi pinnatöötlus: selles protsessis pihustatakse geelkatet, geelkatte kõvenemist, lihvimist, poleerimist, vahatamist ja nii edasi. Pihustage geellakki eelmises protsessis töödeldud põhivormile ja seejärel oodake, kuni geelkate kõveneb. Pärast geellaki kõvenemist lihvige geelkatte pind liivapaberiga. Üldiselt kümnetest jämedast liivapaberist kuni tuhandiku peene liivapaberini. Pärast liivapaberi lihvimist hakake vormi poleerima ja lõpuks kandke peale vabastav toode. Selleks hetkeks on meistermudeli tootmine lõppenud. Seejärel saate tootmisvormi valmistamiseks kasutada põhivormi. Selles protsessis kasutatakse palju materjale ja tööriistu. Vajalik on puit ja vastavad puidutöötlemisriistad. Lisaks veel: kitt (nimetatakse ka pahtliks), liivapaber, alates kümnetest jämedast liivapaberist kuni enam kui 1000 peene liivapaberini, geelkate (tavaliselt kasutatakse toote geellakki), vormipuhastusvahend, tihendusvahend, poleerimispasta, vormivaba vaha jne.

Lisaks kasutatakse ka mõningaid väikeseid tööriistu, nagu lihvijad, poleerimiskettad, geelkattega pihustuspüstolid, õhupumbad (või muud õhuallikad).

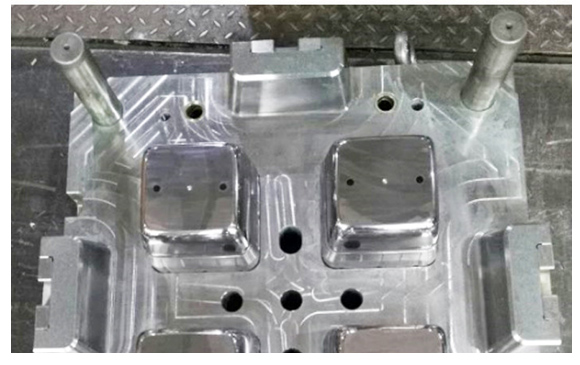

4. Tootmisvormi reprodutseerimine: pärast vaha kandmist põhivormile saab tootmisvormi uuesti üles ehitada. Tootmisprotsess on järgmine:

⑴ Pihustusvormi geelkate: kuna vormi tootmist alustatakse, tuleb vormi lõpliku efekti tagamiseks kasutada parema jõudlusega vormigeelkatet. Ja on vaja pihustada teatud paksuseni.

⑵Vormi kihilisus: Pärast vormi geelkatte esmast tahkumist saab kihistamist alustada. Ladumisprotsess ei tohiks olla liiga kiire, üldiselt 2-3 kihti klaaskiudriide või klaaskiudvilti päevas. Ladumisel kasutatakse teatud kogus vormivaiku. Selle vaigu jõudlus on parem kui tavalistel vaigudel. Laotamise ajal peavad töötajad segama liimi, st lisama vaigule kiirendi ja kõvendi ning seejärel kasutama liimitööriista, et liim laiali laotada, laotada klaaskiudkangakiht ja peale kanda kiht liim. Samal ajal kasutage kanga tasandamiseks raudrulle. Eemaldage mullid ja muutke liim ühtlaseks. Kui määratud paksus on saavutatud, on kiht valmis. Tavaolukorras peaks vormi paksus ulatuma 3-5 korda toote paksusest. Seetõttu on munemisaeg üldiselt pikem, mis võib kesta 6-7 päeva.

⑶ Hallituse kõvenemine ja tugevdamine: vormi saab kõveneda looduslikult või kuumutada, kuid üldiselt on parem kasutada loomulikku kõvenemisperioodi. Pärast loomulikku kõvenemisperioodi tuleb vormi tugevdada, et vorm tootmisprotsessis ei kahjustaks

⑷ Tootmisvormi pinnatöötlus: kui tootmisvorm on nõutava ajani kõvenenud, saab selle põhivormist eemaldada. Vormi tõmbamise meetod võib olla käsitsi või kõrgsurveõhk. Tootmisvorm tuleb pärast vormi vabastamist ka pinda töödelda, sealhulgas lihvpaberit, poleerimist, protsessiliinide kriipsutamist ja toodete vabastamist. Pärast eraldustoote paigaldamist saab seda kasutada toote valmistamiseks.

Selles etapis kasutatavad materjalid on: hallituse geelkate, hallitusvaik, tavaline vaik; kõvendi, kiirendi; klaaskiust pinnamatt, klaaskiust vilt, klaaskiudriie; peenliivapaber, vormipuhastusvahend, tihendusvahend, poleerimispasta, eraldusvahendid (eemaldusvaha, poolpüsiv eraldusaine jne).

Tööriistadeks ei ole mitte ainult vormitöötlustööriistad, vaid ka ladumistööriistad: näiteks kummirullid, kummiharjad, raudrullid jne.

Vormi valmistamine on delikaatne ja pikk protsess. Üldjuhul on vormi tootmistsükkel umbes üks kuu enne ja pärast.

Postitusaeg: 01.04.2021