15. mai 2017- vormide saadetis

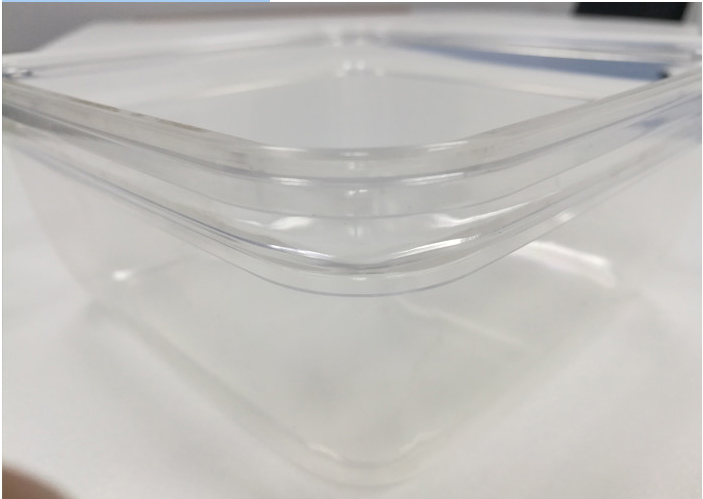

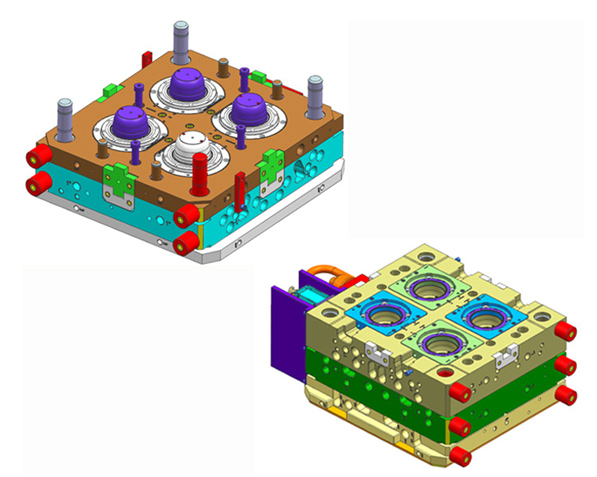

Pärast mitu kuud rasket tööd saadeti kliendile partii majapidamisvorme (toidukarbid). Kuna osad on läbipaistvad (nagu ülaltoodud pildil) ja kliendil on osade välimusele kõrged nõuded. Meie insenerimeeskond tegi palju osade õhutustamise probleemi lahendamiseks. Lõpuks jäid meie kallid kliendid nende vormide toimimise üle rahule, tänan teid väga toetuse eest. Kallid kolleegid, te olete kõik minu kangelane. aitäh kõigi pingutuste eest! Lol…

Ülal on meie valmistatud vormi poolt süstitud osad.

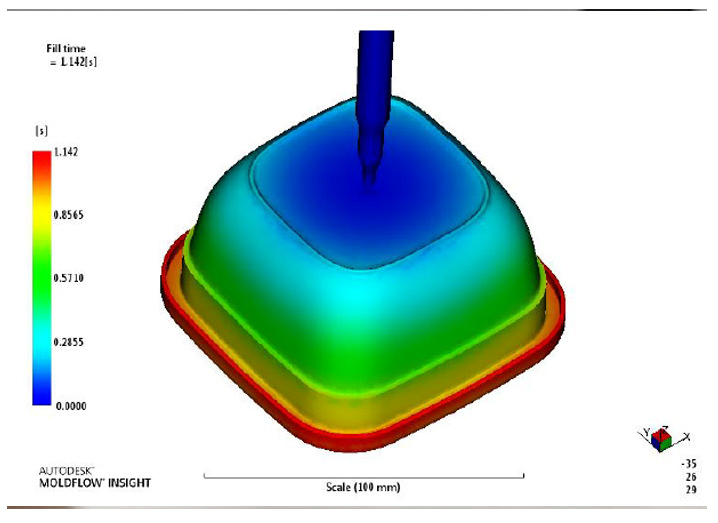

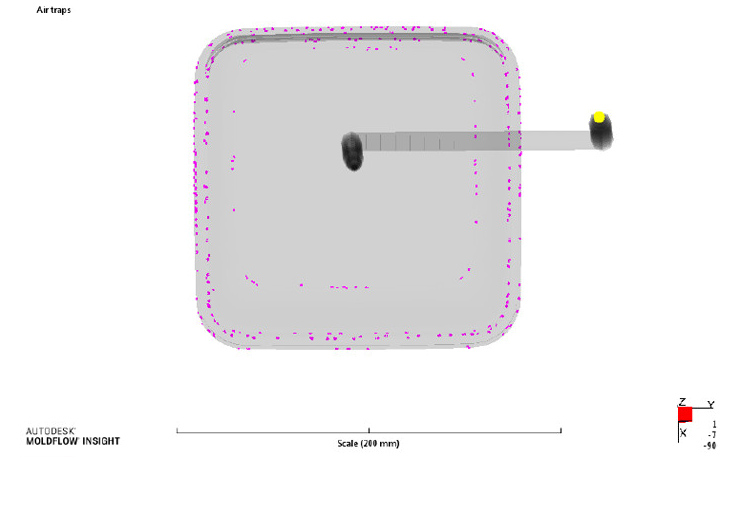

Kas mõnel sõbral on kogemusi läbipaistvate osade vormide valmistamise kohta. nagu me teame, pole need kausid mitte ainult välimuse osad, vaid ka läbipaistvast materjalist vormitud. Seega on selle välimus väga eriline, seetõttu tuleb vältida õhu väljalaskmist, lühiajalist ja osatäite defekte. Sel juhul saab lõpliku vormikvaliteedi tagamise võtmeks sisetükkide kujundamine nii, et neil oleks hea õhutus, loomulikult on väga oluline abi ka hea pressimisparameetri seadistamine.

Eriti on detailil 3-astmeline geomeetria, mistõttu õhu väljalaskmine muutub suureks probleemiks. peaks kogenud vormitegija teadma, millise juhtumiga me silmitsi seisime!

ok, vaatame üle kogu vormide valmistamise protsessi.

1. samm: klient esitas tellimuse koos osaandmetega.

Osade “2D/3D andmed”, “sissepritsemasina suurus” ja “detaili materjali parameeter” jne vastuvõtmine.

2. samm: vormivoo ja DFM-i aruanne

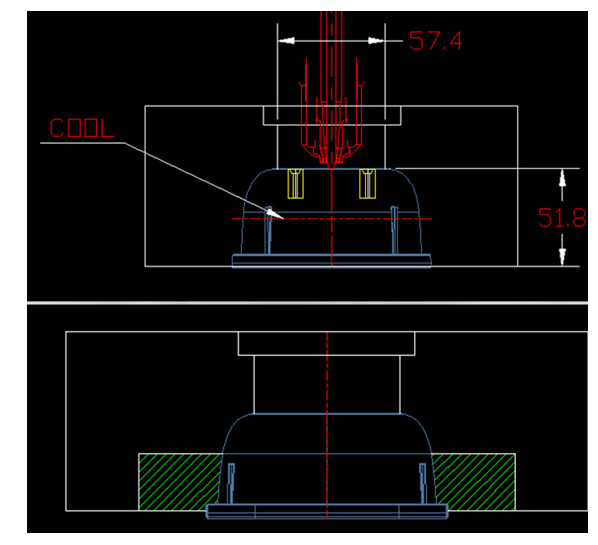

Hallituse vooluanalüüsi tegemine vastavalt analüüsi tulemusele DFM-i aruande koostamiseks. Suheldi kliendiga, et teha kindlaks vormi kujunduse ettepanek.

3. samm: vormi kujundamine Meie vormidisainerid viivad kujunduse lõpuni vastavalt vormivoolule ja DFM-i aruandele. Seejärel esitage disain kliendile kinnitamiseks.

4. samm: vormi valmistamine ja kokkupanek Pärast kliendi kinnituse saamist lõpliku vormi kujunduse kohta alustame terase töötlemist ja osade kokkupanekut.

5. samm: vormiproov

Hallituse katsetamine on kõige olulisem protsess hallituse valmistamise kvaliteedi kontrollimiseks, hallituseprobleemide plahvatuslikuks lahendamiseks ja seejärel meie tehases lahendamiseks, tagades, et hallitust saab klientide süstimistehases hästi toota.

6. samm: vormi optimeerimine.

Vastavalt hallituse katse tulemusele teeme hallituse parandamise tööd, et optimeerida hallitusprobleeme. Tavaliselt testitakse vormi 1-3 korda, et vorm jõuaks täielikult kliendi nõudmistele.

7. samm: saatmine.

Pärast vormi saatmiseks kliendi nõusoleku saamist pakendame vormi hästi ja võtame seejärel vormi kliendile tarnimiseks ühendust logistika ekspediitoriga.

Postitusaeg: 26.07.2020